Виды полиуретановых наливных полов

По составу наливные полы могут быть:

По составу наливные полы могут быть:

- Однокомпонентными

- Двухкомпонентными

Однокомпонентные составы часто называют эмалями. Консистенцией они напоминают масляную краску, готовы к употреблению (перед использованием состав всего лишь нужно тщательно перемешать). Однокомпонентные наливные полы предназначены для нанесения тонким, от 0,4 мм, слоем и могут использоваться на объектах промышленного и гражданского назначения.

Двухкомпонентные составы продаются в виде комплекса из полиольной основы и отвердителя. Компоненты смешиваются непосредственно перед использованием. Растекаемость двухкомпонентных составов ниже, чем однокомпонентных, они наносятся более толстым слоем. Состав без наполнителя рекомендуется наносить слоем до 2 мм.

По содержанию наполнителя, от которого зависит толщина и прочность пола, полиуренатовые наливные полы делятся на:

- Тонкослойные (малонаполненные), наносятся слоем до 1 мм

- Наливные самовыравнивающиеся, содержащие до 50% наполнителя в весовом соотношении. Наносятся слоем 4-5 мм

- Высоконаполненные, содержат по весу до 85% наполнителя, наносятся слоем до 8 мм

Изначально состав не содержит наполнителя, кварцевый песок для наливных полов продается отдельно и добавляется в процессе приготовления смеси. Состав вымешивается в 2 приема, наполнитель добавляется во время второго вымешивания.

Тонкослойные полы быстро наносятся и обходятся дешевле других вариантов, а средне- и высоконаполненные позволяют создавать более прочные, устойчивые к абразивному износу покрытия. Также добавление кварцевого песка делает поверхность шероховатой, улучшает противоскользящие характеристики. Высоконаполненные полы обладают минимальным коэффициентом линейного расширения, поэтому не подвержены растрескиванию и отслаиванию, хотя и наносятся толстым слоем.

Помимо кварцевого песка в полиуретановую основу могут добавляться другие наполнители и модификаторы, обеспечивая необходимые для конкретного объекта характеристики. На ряде объектов востребованы полы, проводящие электрический ток и не накапливающие статическое электричество (токопроводящие, антистатические).

В зависимости от точного химического состава промышленные полиуретановые наливные полы могут быть:

- Эластичными (спортивные)

- Эластично-жесткими

- Жесткими

Полиуретановые полы различаются фактурой:

- Глянцевые

- Полуглянцевые

- Матовые

- Полуматовые

Они могут колероваться в базовый набор цветов, по желанию заказчика возможно однотонное колерование с применением расширенной палитры красителей или смешивание нескольких цветов. Существуют и более интересные решения:

- Между двумя слоями наливного пола засыпаются мелкие частички краски в виде чешуек или соломки (чипсы, флоки), придающих полу сходство с мраморным, создающие эффект глубины

- Засыпка глиттеров — плоских или объемных (3D) блесток из полиэстера или алюминия. Блестки могут быть одноцветными, радужными, неоновыми, перламутровыми, флуоресцентными

- Между слоями полиуретана размещается рисунок, так создаются 3D полы. Чем толще слой финишного покрытия, тем выразительнее эффект объема, глубины изображения

Дополнительные операции

Кварцнаполненный полиуретан выливается на бетон полосами и распределяется раклей. Работы ведутся в иглоступах. Поверхность прокатывается игольчатым валиком, когда следы от ракли и подошв затянулись.

Декор-элементы вводятся вручную или специальной машинкой-компрессором. Чипсы, флоки, блестки наносят на поверхность после прокатки валиком, когда материал полностью растекся. Когда наливной слой просох, наносят слой лака. Когда и лак просох, вертикально торчащие элементы удаляют и наносят второй слой лака. К слову, материал наносится велюровыми валиками 4-6 мм.

При реализации тонкослойного полиуретанового покрытия, основной спектр требований и подготовки остается прежним. Материал наносится в два слоя при помощи валика.

Стяжки на основе бетона

Эти стяжки выполняются из бетонной смеси высоких марок и дополняются различными наполнителями в виде щебня, песка, гравия и других добавок. Бетоны по степени своей тяжести имеют 5 категорий (особо тяжелые, тяжелые, облегченные, легкие и особо легкие), которые используют в помещениях с различными назначениями – чем серьезнее нагрузка, тем тяжелее бетон для основания.

Чтобы подготовить бетонное покрытие под стяжку, поверхность очищается, выравнивается, высушивается, гидроизолируется, тепло и звукоизолируется и только после проделанных работ на подготовленное основание (при необходимости) укладывается арматура с заранее рассчитанным размером ячейки и заливается смесь. Принципы всех основных перечисленных нами работ сходны, но вы можете выбрать именно тот вариант, который удовлетворяет всем вашим условиям и возможностям. Учитывая нюансы, о которых мы вам рассказали, выполнить все работы можно правильно и надежно! Удачной вам работы и крепкой основы для семейного счастья!

Наливные полы

Как только подготовка была завершена, можно приступать к процедуре выравнивания. Если описанная выше амплитуда неровностей не превышает 3 сантиметров, то можно производить работы с использованием выравнивающего раствора. Для его использования не требуется определенных строительных навыков и сама процедура займет не много времени.

Выполняются работы следующим образом:

Производится закупка раствора и грунтовой смеси.

На подготовленную поверхность наносится грунтовка для пола под ламинат с целью повышения сцепления между бетонным основанием и заливаемым раствором.

Стыки между стенами и полом по всему периметру помещения проклеиваются демпферной лентой, чтобы обеспечить их надежную защиту от проникновения влаги, которая присутствует в растворе и может утекать до его высыхания.

Готовится раствор по инструкции, представленной на упаковке. Единственное замечание заключается в том, что замес производить вручную не стоит, т.к. строительный миксер или дрель со специальной насадкой справятся с этой задачей куда быстрее

Важно выполнять все действия очень четко, поскольку одного ведра для покрытия всей площади просторного помещения вряд ли хватит. Замес между двумя заливками должен производиться очень быстро, чтобы первый слой не начал застывать.

Раствор наносится из дальнего угла помещения, что расположен по диагонали от входной двери

Таким образом, обеспечивается максимально быстрое и эффективное нанесение. Разравнивание слоя производится при помощи шпателя. Вздувшиеся пузырьки воздуха необходимо проткнуть посредством валика с иголками. Следом заливается очередной слой, и стык между двумя залитыми площадками делает однородным при помощи валика. Разлив жидкости по комнате происходит самостоятельно за счет ее повышенной текучести.

Производится укладка ламината на наливной пол по истечении срока указанного на упаковке, как времени необходимого для полноценного застывания и набирания основных характеристик.

Стоимость, расход материалов и компонентов

Смесь Полимерстоун-1 для создания покрытий с высокой устойчивостью к абразивным нагрузкам

Средняя стоимость зависит от разновидности состава, производителя, эксплуатационных качеств создаваемого покрытия и дополнительных компонентов, которые потребуются при подготовке пола.

Однокомпонентные составы предусматривают подготовку аналогичными составами – при использовании других производителей, проникающие смеси для обработки основания могут быть иными.

Средний расход сильно зависит от производителя и технического состояния несущей основы, типа материала и его пористости. Расход Полимерстоун-1 находить в районе 0,3-0,5 кг/м2, Полимерстоун-2 примерно 1,5-1,7 кг/м2 при толщине слоя в 1 мм и без учета марки бетонного покрытия.

Смесь Полимерстоун-2 для обустройства покрытий повышенной механической прочностью

Ниже в таблице, мы привели среднюю стоимость двух наливных полов, которые по нашему мнению можно порекомендовать к использованию в частном и жилом секторе.

| Материал | Стоимость (руб) |

|---|---|

| Полимерстоун-1, 1 кг | 343-370 |

| Полимерстоун-2, 1 кг | 339-350 |

| ПС-Грунт, 1 кг | 289-300 |

| Протексил, 1 л | 169-180 |

| Элакор-ПУ Эмаль-60, 1 кг | 245-260 |

| Элакор-ПУ Грунт, 1 кг | 210-220 |

| Элакор-ПУ Грунт-2К/50, 1 кг | 220-230 |

| Кварцевый песок 0,3-0,8 мм, 1 кг | 10-20 |

Рекомендации по подбору и использованию инструмента

При работе с полиуретановыми составами необходимо следить за состоянием инструментов и оснастки. Все металлические части осматриваются на предмет заводской смазки. Если она обнаружена, инструмент замачивают в растворителе на 6 часов и тщательно очищают. В противном случае на поверхности готового пола могут образоваться дефекты.

Прочие рекомендации таковы:

- для работы с грунтом применяют нейлоновые валики, с ворсом 12-14 мм;

- для нанесения шпатлевок и устройства подстилающих слоев берут стальные шпатели. Ширина – до 600 мм. Кромка должна быть ровной, чистой. Инструмент должен плотно прилегать к основанию. Зазор свыше 1 мм недопустим, но если он есть, можно взять более узкий образец или проверить ровность кромки правилом;

- чтобы равномерно распределить композицию в лицевом слое наливного пола понадобится ракля, с усами выставленными на толщину слоя;

- игольчатый валик – служит для удаления вовлеченного воздуха в наливных системах. Валиком перераспределяют состав по поверхности, он должен легко двигаться, быть чистым, все сегменты должны касаться пола;

- иглоступы – потребуются при монтаже промышленных наливных полов. Оснастка должна быть сухой и чистой;

- ленточный двухспиральный миксер – инструмент должен быть предназначен для работы с полимерными композициями, мощность – не ниже 1 кВт. Приветствуются реверс и регулировка оборотов. Для профессионального инструмента ориентировочная скорость вращения составляет около 500 об./минуту;

- промышленный пылесос – машина служит для обеспыливания оснований. Щетка должна плотно прилегать к полу.

Если произошло возгорание, применяют такие средства пожаротушения, как химическая пена, тонко распыленная вода, кошма, песок

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

Стяжка как основа будущего покрытия

Если вам необходимо подготовить основу пола самостоятельно под какое-либо покрытие, то вполне возможно, что вы остановитесь на обычной стяжке. Состоять данная прослойка может из бетонной или цементной смеси, песка, гальки и прочих подобных материалов.

Функциональное ее назначение следующее:

- Стяжка выравнивает неровности оснований.

- Создает крепкую и жесткую плиту, на которую будет размещено напольное покрытие.

- Стабилизирует микроклимат в помещениях.

- Может распределять тепло (в случае монтажа теплых полов).

- Для технических помещений возможно использование , без дополнительной отделки.

Стяжка пола в квартире

Стяжка пола в квартире

В основном в жилых помещениях применяют стяжку на теплоизоляторах, ее легко организовать своими руками. В дополнении к организации прочного основания для чистового пола данный вид стяжки дополнительно обеспечивает теплоизоляцию и . Особенно это актуально для живущих в панельных домах людей, жителей одноэтажных зданий с низким фундаментом без подвальных помещений, хозяев квартир на низком первом этаже.

Этот вид стяжек подразделяется согласно использованным материалам на:

- Цементные.

- Бетонные.

- С добавками искусственных смол.

- Ангидридные.

- Мозаичные и так далее. Подвидов на самом деле масса, все рассматривать смысла совершенно нет, и мы сконцентрируемся на двух – самых популярных.

Его основные плюсы

Полиуретановое защитное покрытие считается одним из самых устойчивых к истиранию материалов. Из него производятся бытовые лаки для паркета и паркетной доски, деревянных окон, дверей и мебели, специальные двухкомпонентные смеси для спортивных или конференц-залов.

Составами на основе полиуретана покрываются бытовые, полукоммерческие и коммерческие поливинилхлоридные покрытия (гетерогенные линолеумы 23-34 класса износостойкости по Taber test).

Наливное полиуретановое покрытие пола обладает теми же характеристиками устойчивости к истиранию. Помимо этого достоинствами финишной отделки являются:

Легкий и быстрый монтаж на подготовленное должным образом основание. Благодаря отвердителям полимеризация происходит достаточно быстро, вспучиваний, пузырьков воздуха и других дефектов не наблюдается.

Разнообразие декоров и широкая палитра цветов. Большинство компаний, предлагающих основание с эффектом 3D, имеют штат специалистов и соответствующее оборудование для создания пола абсолютно любого дизайна.

Водостойкость. Пол имеет нулевой коэффициент водопоглощения и аналогичную паропроницаемость, поэтому с успехом применяется во влажных помещениях.

Устойчивость к механическим и химическим воздействиям. Наливной пол из полиуретана устойчив к колесикам и ножкам мебели, каблукам, практически не заметит тлеющую сигарету (если ее, конечно, быстро убрать после падения)

Он инертен к агрессивным очищающим средствам, маслам, глицеринам и различным бытовым спиртам, а вот с растворителями лучше соблюдать осторожность, так как в месте попадания раствора могут образоваться мутные области.

Пожаробезопасность. Покрытие не горит, но плавится под воздействием высоких температур с выделением токсичных для человека веществ.

Морозостойкость

Эксплуатация наливного пола возможна при отрицательных температурах до -25 °С.

Гигиеничность и антистатичность. Пол легко моется обычной мыльной водой, сложные загрязнения удаляются очистителями.

Средний срок службы – около 10-15 лет без повреждений и дефектов при условии бережной эксплуатации.

Пол на полиуретановой основе достаточно прочен для промышленного и домашнего использования и выдерживает большой диапазон температур.

Он дает волю декораторам в оформлении напольного покрытия. Редкие материалы могут похвастаться таким богатым сочетанием свойств.

Технология нанесения промышленного полиуретанового пола с песком

Это износостойкий пол, химически стойкое защитно-декоративное покрытие, выдерживающее высокоинтенсивные механические нагрузки. Технология может быть задействована на тех же типах оснований, что и полиуретановая пропитка.

По типу поверхности можно получить гладкое или шероховатое основание. Эксплуатация допустима на открытом воздухе, в помещениях, под навесом. Но, на улице пол может менять цвет и требует устройства гидроизоляции.

Технология может быть реализована при отрицательных температурах. Общие рекомендации и требования к условиям остаются типичными, как при устройстве наливных систем. В работу берут однокомпонентные или двухкомпонентные полиуретановые грунты, п/у краску для бетона (1 компонент), сухой окатанный кварцевый песок.

Поверхность подготавливают, грунтуют, шпатлюют по принципам, описанным выше. Однокомпонентный грунт полностью готов к работе, двухкомпонентный смешивается 1:1 и вовлекается в работу. Краски просто перемешиваются до однородного состояния. Подготовка должна быть тщательной. Незакрытые поры впитают состав и полноценного слоя с песком не получится.

Технология устройства промышленного полиуретанового пола с песком

На обеспыленную поверхность наносится слой полиуретановой краски и сразу засыпается с избытком песком. На поверхности песок должен быть абсолютно сухим. Слой сушится 12-16 часов, но не более двух суток.

Лишний песок сметается (если в материал не попал мусор, его используют повторно). Основание обрабатывается металлическим скребком, что избавит от наплывов и шишек. Проводится обеспыливание пылесосом. Повторно наносится слой краски. Сушка – 6-8 часов, но не более двух суток.

Для кварцевых полов применяемый песок должен быть промытым, сухим, строго определенной фракции

Рекомендации к устройству пола:

- для систем толщиной 1 мм: расход краски на 1 слой – 160-180 г/м², фракция кварца 0.1-0.4 мм, расход кварца – 1.6-1.8 кг/м², но на засыпку берут 3 кг/м², для запаковки расход составляет 200-220 г/м²;

- для систем толщиной 2 мм: расход краски на 1 слой – 300-320 г/м², фракция песка – 0.3-0.8 мм, расход – 3.2-3.6 кг/м² (4.5 кг/м² на засыпку), для запаковки расход 300-330 г/м².

Нанесение лицевого слоя

Чтобы получить шероховатую фактуру, наносится 1 слой эмали (около 200 г/м²). Меньшая шероховатость достигается нанесением 2 лицевого слоя эмали (170 г/м²). Для гладкой фактуры проводят шпатлевание и наносят 2 слоя краски (160 г/м² на слой). Поверхность шлифуют.

Наливные полы из полиуретана: виды

Полиуретановые полы различаются не только по внешнему виду. Стоимость покрытия зависит от его состава и толщины. По составу полы делят на обычные наливные покрытия (бесцветные), кварцеполимерные (полимер смешивается с кварцевым песком), цветные смеси (могут быть однотонными, с обычными или 3д рисунками, декоративными элементами).

Ознакомиться с различными видами полиуретанового напольного покрытия можно в строительных магазинах

По толщине полиуретановые напольные покрытия делят на:

- Тонкослойные (однослойные). Толщина таких покрытий, обычно, не превышает 150-200 мкм. Тонкослойные полы отличаются доступной стоимостью и легко выдерживают легкие удары и нагрузку бытовой техники, а потому являются идеальным вариантом для бытового использования.

- Двухкомпонентные (высоконаполненные).Толщина таких покрытий составляет 250 мкм. Двухкомпонентный пол предназначен для помещений с большой проходимостью интенсивной нагрузкой. Он отличается прочностью и длительным сроком эксплуатации, идеально подходит для использования на промышленных объектах.

- Толстослойные. Толщина таких покрытий достигается за счет максимального содержания песка в смеси и может составлять 10 и более мм. Такие полы отличаются чрезвычайной прочностью и долговечностью.

Кроме того, жидкие полы различаются по сфере применения на бытовые и промышленные. Первые подбираются в зависимости от характера помещения (например, в ванной комнате лучше использовать полиуретановые нескользящие полы). Вторые изготавливаются с применением примесей, которые позволяют повысить стойкость покрытия к истирающим и ударным нагрузкам.

Технология нанесения двухкомпонентного полиуретанового пола

Материал наносится после тщательной подготовки основания. Поверхность должна быть гладкой, но допускается визуальная (видимая) фактура. Первый компонент двухкомпонентной смеси тщательно перемешивают около 3 минут. Вводится второй компонент и смесь доводится до однородной консистенции вручную или дрелью с миксером.

Если необходимо ввести наполнитель, его добавляют во время второго смешивания. Однородный готовый состав сразу заливают на пол и распределяют по поверхности рейкой. Пол прокатывается игольчатым валиком для удаления пузырьков.

При работе учитывают следующее:

- если используется полиуретановая эмаль, она наносится в 3-4 слоя. На один слой расход составляет 110-130 г/м2;

- послойная сушка проводится 3-4 часа, но не более суток;

- после окончания работ: спустя 24 часа можно ходить, спустя 72 часа наступает полная механическая нагрузка. Окончательное время выдержки зависит от температуры пола. Чем она выше, тем быстрее будет достигнута полная готовность.

В работу рекомендовано привлекать материалы из одной партии, что позволит избежать отклонений в цвете. С конфигурацией заливки лучше определиться заранее. Новый слой может быть состыкован с границей предыдущего в течение получаса

Особое внимание уделяется местам примыкания к стенам и выгородкам

Технология устройства на примере двухкомпонентной смеси

Проведение основных работ по заливке и устройству полиуретанового пола ведутся только при соблюдении целого ряда технических требований. Так, температура основания и воздуха в помещении – 10-25 °С, температура полимерного раствора – 15-20 °С, относительная влажность воздуха в течении последних суток не более 80%.

Для этого потребуется, рядом с местом проведения уложить полиэтиленовую пленку. Подготовить необходимую спецодежду, сменную обувь и средства индивидуальной защиты. Помощника следует проинструктировать согласно прилагаемой инструкции, обязать не покидать рабочую зону и следить за качеством смеси.

В качестве примера, приведем сложную технологию устройства, которая предполагает применение двухкомпонентной смеси и подготовку основания при помощи кварцевого песка.

Полиуретановые наливные полы — технология устройства своими руками

Согласно данному способу наливной пол можно выполнить в следующей последовательности:

- Финишная очистка поверхности от пыли и возможны загрязнений. Для этих целей желательно воспользоваться строительным пылесосом или провести влажную уборку. После влажной уборки следует хорошо просушить поверхности согласно требованиям.

- Грунтовка бетонного основания полиуретановой грунтовкой. Это может быть одно- или двухкомпонентный состав, получаемый путем смешивания двух растворов в нужной пропорции. Грунтовка, ее состав, количество наносимых слоев и срок высыхания зависит от производителя раствора. Общая технология нанесения ничем не отличается от обычной грунтовки для бетона.

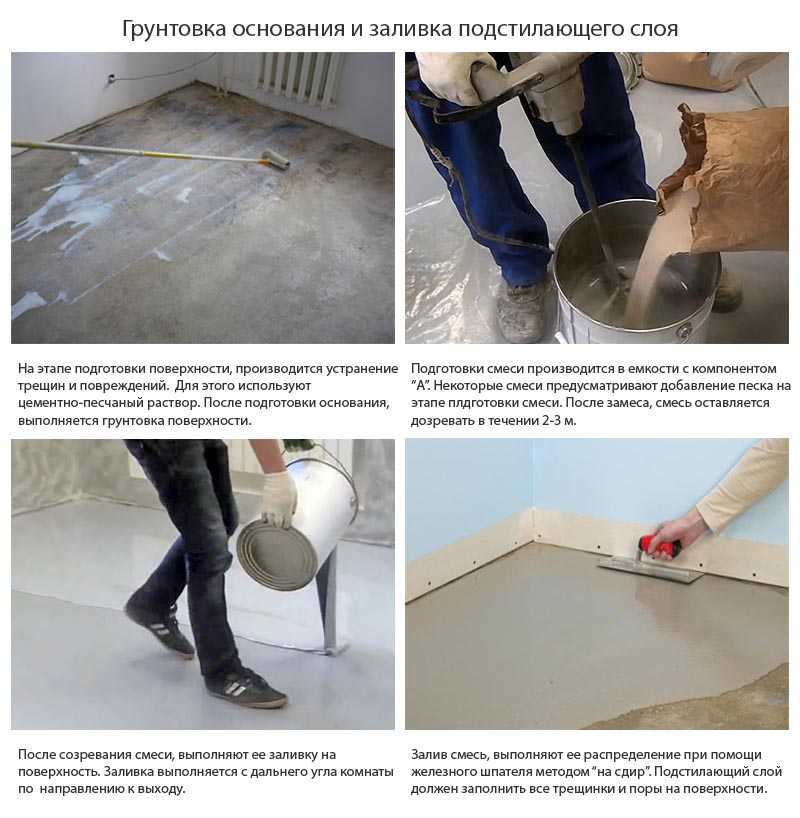

- Производят подготовку смеси наливного пола. Как правило, это делают спустя 6-9 ч после грунтовки бетонного основания. Для этого вскрывают емкость с компонентов “А” и тщательно его перемешивают при помощи электродрели с насадкой. Промешивание ведется по всему объему в течении 2-3 м.

Для удаление песка после полимеризации подстилающего слоя, желательно использовать строительный пылесос

Далее постепенно, не останавливая работу инструмента, добавляют нужное количество компонента “Б”

Промешивают смесь в течение 2-3 м, особе внимание следует уделить объему у дна и стенок емкости. После замешивания, смесь оставляют на несколько минут в покое и приступают к заливке подстилающего слоя.

Заливка смеси осуществляется по периметру всего помещения из расчета 400-500 г/м2

Подстилающий слой служит черновым основанием и помогает нивелировать мелкие дефекты, поры и повреждения. Толщина первого слоя 1-1,5 мм. Для равномерного распределения смеси используется металлический шпатель.

При нанесении подстилающего слоя применяют метод “на сдир”, то есть используют небольшое количество раствора, который распределятся шпателем, расположенным под прямым углом. Не допускается образование потеков, луж и избытка смеси. Через 15-20 м поверхность пола засыпают песком с размером фракции 0,4-0,6 мм из расчета 1,5-2 кг/м2.

Подготовка финального слоя выполняется в емкости компонента А

Засыпка песка выполняется аккуратно. Не допускается “шаркать” по поверхности пола и ходить по уже засыпанной площади. Среднее время полимеризации полиуретана с песком 8-12 ч, при температуре 20-25 °С. После высыхания излишки песка удаляются. Для этого используется щетка с жестким ворсом и строительный пылесос.

Подстилающий слой с песком необходимо запечатать. Это делается путем нанесения еще одного слоя “на сдир” из расчета 300-500 г/м2. Запечатывание выполняется аналогичной смесью.

На заключительном этапе, выполняется заливка финишного или лицевого слоя. Компоненты “А” и ”Б” смешиваются согласно инструкции. Толщина слоя обычно не превышается мощность в 3 мм. После заливки и распределения смеси раклей, слой должен отстояться в течение 10-15 м, после чего основание прокатывают игольчатым валиком.

Время работы с финишным слоем при комнатной температуре не превышает 30 м. Среднее время полимеризации финишного слоя зависит от температуры пола и составляет не менее 8-12 ч. Передвигаться по полу можно будет, минимум, через трое суток.

Рекомендуем ознакомиться: Эпоксидные смеси для наливных полов.

Напомним, что данная технология является общей. Ключевые моменты указаны производителем компонентов в прилагаемой инструкции. В заключение, рекомендуем ознакомиться с видео – полиуретановый наливной пол.