ГНУТЬЕ С ПРИМЕНЕНИЕМ ЗАЖИМНЫХ ПРИСПОСОБЛЕНИЙ И ПРЕСС-ФОРМ

Чтобы определить допустимую толщину подлежащих гнутью полос шпона или планок (при большей толщине древесина может сломаться), необходимо знать наименьший радиус изгиба. Больше всего древесина деформируется на внутренней стороне места изгиба. Поэтому измерять всегда нужно именно здесь.

В качестве вспомогательного приспособления целесообразно пользоваться шаблоном, который можно изготовить самому. Для определения радиуса изгиба берем обычный школьный циркуль и чертим на кальке несколько окружностей (с небольшим возрастанием их радиуса), имеющих общий центр. В итоге получаем шаблон. Прикладываем его к поверхности изгиба, например, пресс-формы и смещаем, пока не найдем подходящую окружность наибольшего диаметра. Ее радиус измеряем на шаблоне. Полученное значение делим на 50. Частное от деления и будет максимально допустимой толщиной полосы планки или шпона.

При работе с пресс-формами изгиб на наружной стороне заготовки должен быть более плавным, чем на внутренней. В этом случае чертим из одного центра две окружности, радиусы которых разнятся на общую толщину материала полос.

Труднее всего обстоит дело, когда требуется согнуть деталь сложной конфигурации с разными радиусами изгиба. Здесь изгибы для внутренней или наружной стороны заготовки можно построить свободно, если ее форма не привязана к обводам какого-либо предмета мебели.

Линию для второго пропила (первый — в начале изгиба) можно в этом случае построить так. Отмерим циркулем общую толщину склеиваемых слоев, проведем им окружность на твердом картоне, вырежем круг и приложим его в нескольких местах к линии первого пропила. При этом прикладываем круг так, чтобы он соприкасался с первой линией, и чертим его контур соответственно на противоположной стороне. Вторая линия пропила будет сквозной связью между этими вспомогательными линиями.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить 2-мя способами: изогнув ровненькую заготовку, или вырезав нужную пространственную форму. Так именуемый метод «выпиливания» завлекает юзеров собственной простотой. Для такового производства деталей и конструкций не надо употреблять сложные приспособления, не приходится растрачивать много времени и сил. Но, чтоб выпилить криволинейное древесное изделие, приходится использовать заранее очень крупную заготовку, причём весьма много ценного материала будет невозвратно теряться в качестве отходов.

Но главной неувязкой являются рабочие свойства приобретенных деталей. При раскрое криволинейной детали из обыденного обрезного пиломатериала, волокна древесной породы не меняют собственного направления. Как итог, в зону радиусов попадают поперечные срезы, которые не только лишь усугубляют наружный вид, да и приметно усложняют следующую доводку изделия, к примеру, его фрезерование либо чистовое шлифование. Не считая того, на самых уязвимых для механического действия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается обратная картина, когда древесная порода становится лишь прочнее. На кромки изогнутого бруса либо доски не выходят «торцевые» срезы волокон, потому потом можно без ограничений обрабатывать такие заготовки, с внедрением всех обычных операций.

При помощи химической пропитки

Чтобы разрушить связи лигнина между волокнами можно воздействовать на дерево химическими веществами, причем осуществить это вполне реально в домашних условиях. Идеально для этого подходит аммиак. Заготовка отмачивается в 25% водном растворе аммиака. После чего она становится весьма послушной и эластичной, что позволяет согнуть, скрутить ее и выдавить в ней под прессом рельефные формы.

Чем дольше древесина находится в аммиачном растворе, тем пластичнее она становится. После отмачивания заготовки и придания ей формы, нужно оставить ее в таком изогнутом виде. Это нужно для фиксации формы, ну и для того, чтобы аммиак испарился. Опять же оставлять гнутое дерево следует в проветриваемом помещении. Интересно, что после испарения аммиака, волокна древесины обретут былую прочность, а это позволит заготовке удерживать свою форму!

Как изогнуть древесину

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле – то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры. В этой статье мы разберёмся в принципах гнутья массивной доски и бруса, узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Способ расслоения

Вначале нужно сделать заготовку дерева, которая будет подвергаться изгибу. Доски должны быть чуть длиннее, чем длина готовой детали. Это объясняется тем, что изгиб укоротит ламели. Прежде чем начать резку, следует нарисовать карандашом диагональную прямую. Сделать это нужно поперек нижней стороны доски. Это позволит сохранить последовательность ламелей после их перемещения.

Доски отрезаются прямослойным краем, ни в коем случае не лицевой стороной. Так, их можно будет сложить вместе с наименьшим изменением. В форму наносится пробковый слой. Это поможет избежать неровностей в форме пилы, что позволит сделать более четкий изгиб. Кроме того, пробка удержит расслоение в форме. Теперь наносится клей на верхнюю сторону одной из деревянных ламелей.

Клей наносится на ламели валиком. Лучше всего использовать карбамидоформальдегидный клей, состоящий из 2 частей. Он обладает высоким уровнем сцепления, но долго сохнет. Можно также использовать эпоксидную смолу, но такой состав стоит очень дорого, и позволить его себе может не каждый. Стандартный клей для дерева в этом случае нельзя применять. Он быстро сохнет, но является очень мягким, что в данной ситуации никак не приветствуется.

Заготовку из гнутого дерева следует как можно быстрее поместить в форму. Так, на промазанную клеем ламель укладывается еще одна. Процесс повторяется, пока гнутая заготовка не приобретет нужную толщину. Доски скрепляются вместе. После того как клей полностью высохнет, следует укоротить ее до нужной длины.

Процесс прапаривания и гнутья древесины

Профиль камеры часто выполнен из дерева или из ПВХ труб. Заготовка должна находиться полностью в камере, чтобы пар мог насыщать всю ее длину. Паровая камера должна быть достаточно герметичной и отверстие для выхода пара располагают таким образом чтобы влажный воздух омывал заготовку со всех сторон.

Размеры отверстия для выхода пара подбирают таким образом, чтобы насыщенный воздух выходил под давлением как на видео выше. Дело в том что при недостаточной концентрации пара заготовка не пропарится, при избыточном давлении возможен даже разрыв паровой камеры или срыв шлангов. Иногда для создания необходимого количества пара на выходное отверстие делают легкую крышечку, которая при повышении давления открывается, при низком давлении прикрывается.

Процесс гнутья древесины необходимо начинать только после достаточного наличия воды в генераторе, так как прерывания процесса насыщения негативно сказывается на качестве и времени всего технологического процесса гнутья древесины.

Специалисты рекомендуют температуру пропаривания держать выше 100 градусов Цельсия, как только вся заготовка прогреется выше 100 градусов, ее можно гнуть. Для измерения температуры насыщенного пара на выходе из камеры устанавливают градусник.

ТЕХНОЛОГИЯ ГНУТЬЯ С ВЫПОЛНЕНИЕМ НАДРЕЗОВ НА ЗАГОТОВКАХ

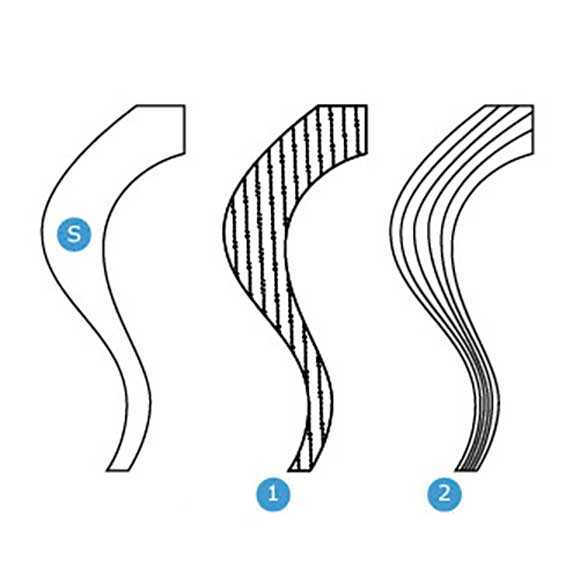

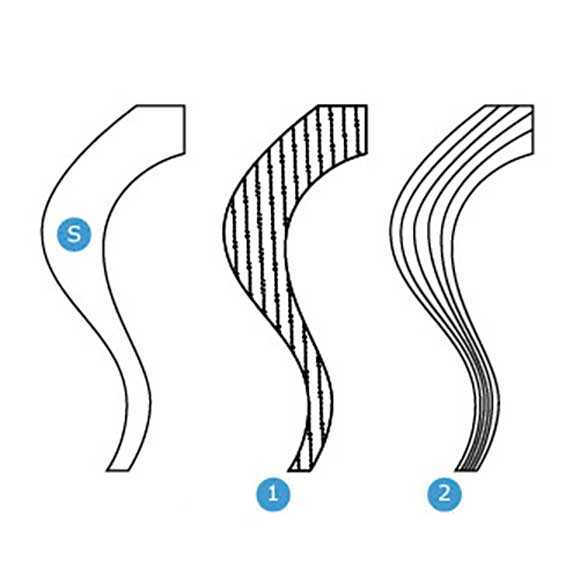

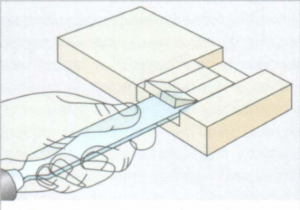

При определении числа запиливаемых на заготовке надрезов для гнутья по известному радиусу (оно зависит еще и от ширины паза и породы древесины) пользуемся вспомогательной конструкцией. Для этого берем брусок, аналогичный заготовке (рис. 2). Выпиливаем на нем один единственный надрез с глубиной в 2/3-3/4 толщины бруска. На листе бумаги проводим прямую и отмечаем на ней точку надреза. Кладем брусок на бумагу так, чтобы его нижняя кромка до надреза совпала с прочерченной линией и отмеченной точкой места надреза, и крепим брусок струбциной к рабочему столу. Откладываем на линии и бруске расстояние требуемого радиуса b и сгибаем брусок, пока верхние кромки надреза не сомкнутся. Расстояние а между концом линии и меткой на бруске будет расстоянием между отдельными надрезами, которые можно разметить на заготовке.

Если надрезы необходимо запилить на наружной стороне заготовки, расстояние между ними и соответственно их число определяем таким же способом. Заготовку сгибаем настолько, насколько это позволяет эластичность древесины. Если пробный кусок дерева сломается, то этого можно ожидать и от закрепленной в пресс-форме заготовки.

По материалам журнала “Делаем сами”

Некоторые особенности работы с деревом

Гнутье древесины сопровождается ее деформацией, а также сжатием внутренних слоев и растяжением внешних. Бывает так, что силы растяжения приводят к разрыву внешних волокон. Предупредить это можно при проведении предварительной гидротермической обработки.

Итак, согнуть можно заготовки бруса, сделанного из массива и клееной древесины. Кроме того, для гнутья применяют строганный и лущеный шпон. Самыми пластичными являются лиственные породы. В их числе бук, ясень, береза, граб, клен, дуб, тополь, липа и ольха. Гнутые клееные заготовки лучше всего делать из шпона березы. Стоит отметить, что в общем объеме гнуто-клееных заготовок березовый шпон занимает примерно 60%.

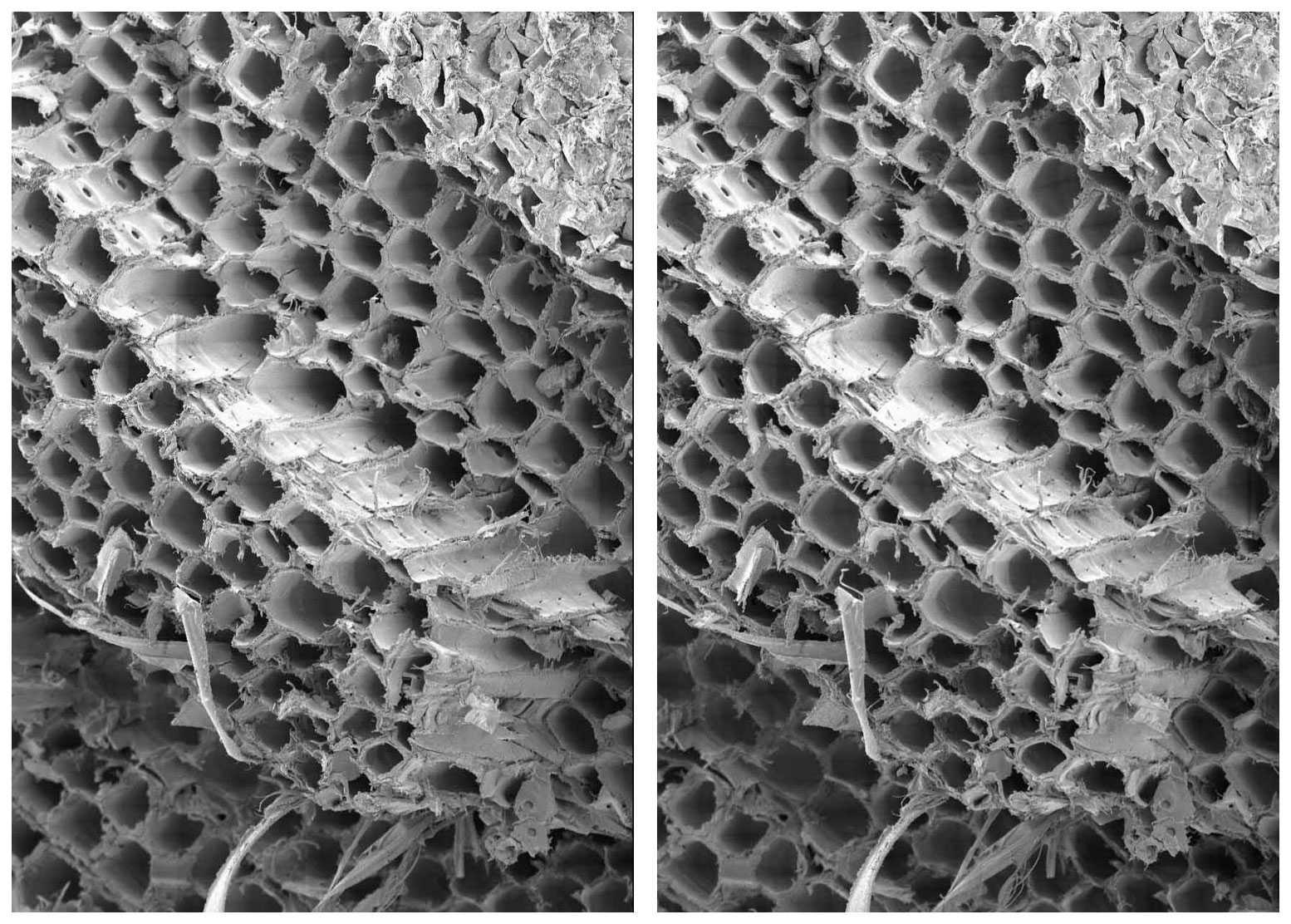

Изгиб

Изгиб

При пропаривании заготовки способность к сжатию значительно увеличивается, а именно на треть, в то время как способность к растяжению повышается всего на несколько процентов. А, значит, думать о том, можно ли гнуть дерево толще 2 см, не стоит априори.

Сферы применения гнутых элементов из дерева в строительстве

Данный материал применяется не только в жилом строительстве, но и при возведении хозяйственных и промышленных сооружений.

Гнутый брус расширяет горизонты в сфере проектировки и воплощения конструкций, позволяя решать следующие задачи:

- Гнутый брус позволяет реализовать перекрытие больших расстояний между стенами, так как из него изготавливают балки, фермы и другие разновидности конструкций для монтажа кровли. Это позволяет возводить склады, здания для содержания животных в крупных фермерских хозяйствах и иные сооружения, которым требуется большая площадь;

- Дерево устойчиво к различным факторам воздействия, поэтому конструкции из гнутоклееной древесины применяют для строительства складов;

- Данный материал используют при возведении теплиц и парников, так как с его помощью можно создавать прочные и устойчивые конструкции удобной формы и большой площади;

- Самый распространенный способ применения: гнутый клееный брус – материал для кровель необычной формы и куполов;

Стропильная система полукруглой формы

Гнутый клееный брус дает возможность строить и малые архитектурные сооружения: изящные беседки из бруса с купольной крышей станут отличным украшением для участка, они смотрятся оригинально и необычно.

Гнутоклееный купол для беседки

Купольное строение кровли не только необычно и красиво с эстетической стороны, оно выгодно и по другим причинам. На такой крыше не будет скапливаться снег, она очень слабо нагревается от солнца и не создает большой нагрузки на стены. Неслучайно именно такой тип кровли применяется с древнейших времен.

Соединения врубкой / врезкой

Соединением врубкой, врезкой или в паз называют угловые или срединные соединения, когда торец одной детали крепится к пласт и другой детали. Оно основано на стыковом соединении с вырезом под торец, сделанном в пласти. Используется в рамных (каркасы домов) или ящичных (шкафы) соединениях.

Типы соединений врубкой / врезкой

Основными типами соединений врубкой являются тавровая врубка в потемок/полупотемок (часто этот термин заменяется термином «впотай/вполупотай»), которая выглядит как стыковое соединение, но прочнее, угловая врубка (угловое соединение) в четверть и угловая врубка в потемок/ полупотемок. Угловая врубка в фальц и угловая врубка в фальц с потемком/полупотемком делаются так же, но фальц делается глубже — выбирается две трети материала.

Выполнение врубки

1. Разметьте паз на лицевой пласти материала. Расстояние между двумя линиями равняется толщине второй детали. Продолжите линии на обе кромки.

2. Рейсмусом разметьте глубину паза между линиями разметки на кромках. Глубину обычно делают от одной четверти до одной трети толщины детали. Пометьте отходную часть материала.

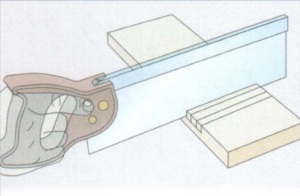

3. С-образной струбциной надежно закрепите деталь. Пропилите заплечики с отходной стороны линий разметки на нужную глубину. Если паз широкий, сделайте дополнительные пропилы в отходе, чтобы упростить выборку материала стамеской.

Пилите вппотную к линии разметки со стороны отхода, делая промежуточные пропилы при широком пазе.

4. Работая стамеской с обеих сторон, удалите лишний материал и проверьте ровность дна. Для выравнивания дна можно использовать грунтубель.

Стамеской удалите отход, работая с обеих сторон, и выровняйте дно паза.

5. Проверьте пригонку, если деталь вставляется слишком туго, возможно, придется ее подстрогать. Проверьте перпендикулярность.

6. Соединение врубкой можно укрепить одним из следующих способов или их сочетанием:

- склеивание и зажим до схватывания клея;

- привинчивание шурупами через пласть наружной детали;

- прибивание гвоздями под углом через пласть наружной детали;

- прибивание гвоздями наискось через угол.

Соединение врубкой достаточно прочное

Почему под разными воздействиями древесина становится пластичнее

Ни для кого не секрет, что древесина является упругим, жестким, стойким к сжатию материалом. Это обусловлено наличием в древесине, природного полимера- лигнина (похожего на клей), который и придает дереву прочность и постоянную форму. Лигнин соединяет целлюлозные волокна. Лигнин расположен в стенках клеток и межклеточном пространстве древесины.

Под воздействием температуры, воды, химии, «природный

клей» размягчается. А после придания деревянной заготовке необходимой формы,

лигнин остывает, и возвращает древесине былую упругость и прочность, не изменяя

формы, которую придал ей мастер.

Оптимальная температура древесины для изгибания

Для того, чтобы лигнин пришел в нужное состояние и

древесина стала более пластичной, необходимо нагревание пиломатериала из

цельной древесины до 95-105 градусов по

Цельсию. Древесина должна прогреться полностью до необходимой температуры, не

только поверхностный слой.

Исходя из этого, следует вывод, что чем толще деталь – тем дольше ее нужно

нагревать. Одинаковые по размерам

детали любой породы дерева, нагреваются

по времени одинаково.

Обратите внимание, что перегрева заготовки допускать не следует. Поскольку «природный клей», как только застынет, станет хрупким и испортит ваше изделие

Проваривание древесины в воде

Способ проваривая древесины в в воде подойдет в случае, если нужно обработать часть заготовки (луки для стрельбы и т.д). В остальных случаях, проваривание используется редко, поскольку деревянный элемент увлажняется чрезмерно сильно и неравномерно. Перенасыщенные водой клетки и волокна древесины, при сгибании могут рваться. В лучшем случае образуется ворс. Для высыхания и стабилизации формы требуется большое количество времени.

Пропаривание древесины

Для того, чтобы пропарить древесину, нужно изготовить короб из полимерных или металлических труб, цилиндрической формы. Используют, также самодельные деревянные короба прямоугольной формы. Для того, чтобы прогреть древесину паром применяют различные паровые источники, в виде чайников и других приспособлений. Необходимая температура должна быть в диапазоне 95-105 градусов по Цельсию плюс небольшое давление (его обеспечит короб). При помощи пара, древесина прогревается значительно более равномерно, нежели варкой. Причем влажность дерева остается оптимальной на выходе.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ . в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

https://cdelayremont.ru

Формирование плакучей формы кроны деревьев, чтобы преобразить сад: как сделать правильно?

Плакучие растения, созданные как бы для получения незабываемых впечатлений, являются образцом пластичности. Они излучают элегантность и изящество, приглашают к созерцанию и безмятежности. Эта форма неотразима для садоводов-романтиков. Даже плакучее растение способно в корне изменить ландшафт. Именно поэтому специалисты по ландшафтному дизайну охотно включают их в свои проекты, а селекционеры не перестают создавать плакучие формы известных и редких видов. Многие из специально подобранных сортов обладают дополнительными эффектами — красивыми цветками, интересной окраской листьев, плодами, которые долго сохраняются на растении.

По форме кроны плакучие растения делятся на три вида:

- У одних сильно изогнутые, свисающие ветви, образующие стройную «фигуру».

- У других ветви согнуты, как радуга — их называют маятником.

- У третьего типа — сначала ветви растут параллельно земле, а затем загибаются вниз.

Необходимо производить формирование плакучей формы кроны деревьев, чтобы преобразить сад. Сделать это просто, нужно обрезать ветки, которые растут вверх, оставляя те, которые склоняются к земле. Но можно сформировать плакучую крону у обычного дерева. Как сделать правильно? Вот несколько советов:

Формирование плакучей формы кроны деревьев

Обрезаем нижние почки и убираем все, что растет вверх.

Обрежьте нижние почки и убираем все, что растет вверх

- Можно сформировать крону с помощью различных утяжек и перетяжек, проволоки или крепкого каната.

- У молоденького деревца сгибаете веточки как вам хотелось бы, и фиксируете. Это по тому же принципу, как формируют бонсай.

Сформированная крона дерева прививками

- Еще можно сформировать крону прививками.

- Таким способом можно добиться потрясающих результатов.

- Если взять штамб-пенек ростом всего несколько см — получится почво-покрывное растение.

- Затем нужно направлять веточки к низу.

- Так получится сделать даже многоярусный фонтан.

Прививку делайте так

Привитые ветви

Уход за плакучими растениями имеет свою специфику. Хорошо будет удалить все ветви, которые оказались низко на стволе, чтобы сохранить красивую форму. Правильная обрезка кроны по виду растения — залог того, что оно всегда будет радовать вас своей красотой.

Как согнуть дерево

- 1 Некие индивидуальности работы с деревом

- 2 Нагрев в паровой коробке

- 3 С помощью хим пропитки

- 4 Метод расслоения

- 5 Пропил, как способ

Если появилась необходимость в изготовлении изогнутого древесного элемента, то на 1-ый взор может показаться, что проще выпилить подходящий элемент в изогнутом виде, но в таком случае волокна древесного материала будут перерезаны, ослабляя, таковым образом, крепкость детали, как следствие, и всего изделия. Не считая того, при выпиливании выходит большенный перерасход материала, что недозволено сказать о методе, когда деревянную заготовку просто изгибают.

Древесная порода — это волокна целлюлозы, связанные меж собой хим веществом, именуемым лигнин. От расположения волокон зависит упругость дерева.

Исследовав технологию, как согнуть дерево, также главные физические характеристики древесной породы, которые разрешают изменять ее форму и потом ее сохранить, полностью реально заняться изгибанием древесной породы в домашних критериях.

Почему под различными действиями древесная порода становится пластичнее

Ни для кого не тайна, что древесная порода является упругим, твердым, стойким к сжатию материалом. Это обосновано наличием в древесной породе, природного полимера- лигнина (схожего на клей), который и присваивает дереву крепкость и постоянную форму. Лигнин соединяет целлюлозные волокна. Лигнин размещен в стенах клеток и межклеточном пространстве древесной породы.

![]()

Под действием температуры, воды, химии, «природный клей» размягчается. А опосля придания древесной заготовке нужной формы, лигнин остывает, и возвращает древесной породе былую упругость и крепкость, не изменяя формы, которую придал ей мастер.

Лучшая температура древесной породы для изгибания

Для того, чтоб лигнин пришел в необходимое состояние и древесная порода стала наиболее пластичной, нужно нагревание пиломатериала из цельной древесной породы до 95-105 градусов по Цельсию. Древесная порода обязана прогреться вполне до нужной температуры, не только лишь поверхностный слой.

Исходя из этого, следует вывод, что чем толще деталь – тем подольше ее необходимо нагревать. Схожие по размерам детали хоть какой породы дерева, греются по времени идиентично.

Направьте внимание, что перегрева заготовки допускать не следует. Так как «природный клей», как застынет, станет хрупким и попортит ваше изделие

Проваривание древесной породы в воде

Метод проваривая древесной породы в в воде подойдет в случае, если необходимо обработать часть заготовки (луки для стрельбы и т.д). В других вариантах, проваривание употребляется изредка, так как древесный элемент увлажняется чрезвычайно очень и неравномерно. Сверхнасыщенные водой клеточки и волокна древесной породы, при сгибании могут рваться. В наилучшем случае появляется ворс. Для высыхания и стабилизации формы требуется огромное количество времени.

![]()

Пропаривание древесной породы

Для того, чтоб пропарить древесную породу, необходимо сделать короб из полимерных либо железных труб, цилиндрической формы. Употребляют, также самодельные древесные короба прямоугольной формы. Для того, чтоб прогреть древесную породу паром используют разные паровые источники, в виде чайников и остальных приспособлений. Нужная температура обязана быть в спектре 95-105 градусов по Цельсию плюс маленькое давление (его обеспечит короб). С помощью пара, древесная порода прогревается существенно наиболее умеренно, нежели варкой. При этом влажность дерева остается хорошей на выходе.

Метод расслоения

Расслоение

Сначала необходимо выполнить заготовку дерева, которая будет подвергнут изгибу. Доски обязаны быть чуть длиннее, чем длина готовой детали. Это можно объяснить тем, что изгиб укоротит ламели. Перед тем как начать резку, следует изобразить карандашиком по диагонали прямую. Это сделать необходимо поперек нижней стороны доски. Это даст возможность сохранить очередность ламелей после их перемещения.

Доски обрезаются прямослойным краем, только не лицевой стороной. Так, их можно будет сложить в комплекте с наименьшим изменением. В форму наносится пробковый слой. Это сможет помочь избежать неровностей в форме пилы, что даст возможность выполнить более четкий изгиб. Более того, пробка удержит расслоение в форме. Сейчас наносится клей на верхнюю сторону одной из древесных ламелей.

Клеевой состав наносят на ламели валиком. Целесообразно применять карбамидоформальдегидный клей, который состоит из 2 частей. Он владеет большим уровнем сцепки, но долго сохнет. Можно еще применять эпоксидную смолу, но подобный состав стоит не дешево, и дать возможность его себе не каждый сможет. Типовый клей для дерева в этом варианте нельзя использовать. Он высыхает очень быстро, но считается слишком мягким, что в этой ситуации совсем не приветствуется.

Доски скрепливаются после приклеивания

Заготовку из гнутого дерева следует как можно быстрее уместить в форму. Так, на намазанную клеем ламель ложится еще одна. Процесс повторяется, пока гнутая заготовка не приобретет необходимую толщину. Доски скрепливаются совместно. Как только клей окончательно станет сухой, необходимо сделать короче ее до необходимой длины.

Сращивание на ус и соединение с прирезкой

Сращивание на ус соединяет концы деталей, расположенных на одной прямой, а соединение с прирезкой используется, когда надо соединить две профильные детали под углом друг к другу.

Сращивание на ус

При сращивании на ус детали соединяются одинаковыми скосами на торцах таким образом, что одинаковая толщина деталей остается неизменной.

Соединение с прирезкой

Соединение с прирезкой (с подрезкой, с пригонкой) используется, когда надо соединить в углу две детали с профилем, например, два плинтуса или карниза. Если деталь сдвинется в процессе ее крепления, то зазор будет менее заметен, чем при угловом соединении на ус.

1. Закрепите на месте первый плинтус. Придвиньте к нему вплотную второй плинтус, расположенный вдоль стены.

Закрепите первый плинтус на месте и прижмите к нему второй плинтус, выровняв его вдоль стены.

2. Проведите по профильной поверхности закрепленного плинтуса маленьким деревянным бруском с прижатым к нему карандашом. Карандаш оставит на размечаемом плинтусе линию разметки.

Бруском с прижатым к нему карандашом, приставленным острием ко второму плинтусу, проведите по рельефу первого плинтуса, и карандаш разметит пинию отреза.

3. Обрежьте по линии разметки. Проверьте пригонку и при необходимости подправьте.

Сложные профили

Уложите первый плинтус на место и, поместив второй плинтус в стусло, сделайте на нем скос. Линия, образованная профильной стороной и скосом покажет требуемую форму. Обрежьте по этой линии лобзиком.